Машины для мойки деталей в растворителях с фронтальной загрузкой серии МКС

Описание систем и функций

1. Промывка деталей:

выполняется в герметичной рабочей камере с вращением корзины, либо наклоном и покачиванием (угол наклона задается оператором через систему ЧПУ).

- Предварительное вакуумирование рабочей камеры.Для удаления воздуха из полостей в деталях* (дополнительная опция, входит в опцию — вакуумная сушка);

- Струйная предварительная промывка деталей горячим растворителем;

- Струйно-погружная промывка деталей в горячем растворителе;

- Ультразвуковая промывка деталей в горячем растворителе (дополнительная опция);

- Финишное ополаскивание деталей в дистиллированном растворителе;

* Примечание — Существенно увеличивает эффективность промывки глухих отверстий. Без вакуумирования в глухих отверстиях могут оставаться пузырьки воздуха, препятствующие доступу растворителя к загрязнениям.

2.1 Сушка деталей:

осуществляется с обдувом, при циркуляции воздуха в замкнутом контуре, с отделением и конденсацией паров растворителя в теплообменниках, после конденсации растворитель возвращается в накопительный бак;

2.2 Вакуумная сушка:

удаление остатков растворителя и загрязнений из глухих отверстий, за счет их вскипания при вакуумировании (дополнительная опция);

2.3 Очистка растворителя:

машина в базовой комплектации оснащена комплексом систем для очистки растворителя от механических и жировых загрязнений, позволяющим растворителю работать в машине без замены неограниченно долго, при этом чистота растворителя постоянна и не зависит от человеческого фактора.

- Фильтрация от механических частиц 500 мкм;

- Фильтрация от механических частиц 5мкм;

- Дистилляция растворителя:очистка растворителя от растворенных масел и механических частиц происходит за счет разницы температур кипения растворителя и масел. Впервые в серии машин МКС применена инновационная система рекуперации тепла при регенерации, которая позволяет уменьшить затраты на электроэнергию на 30% по сравнению с прежними сериями машин и увеличить на 25% производительность регенератора, что существенно экономит Ваши деньги!

2.4 Вакуумная дистилляция:

снижение температуры кипения растворителя, снижение энергозатрат, лучшая стабильность растворителя. (дополнительная опция, входит в опцию — вакуумная сушка).

2.5 Система управления:

построена на базе промышленного контроллера и панели оператора, позволяет программировать специальные режимы обработки для отдельных деталей или типов деталей. Система управления включает в себя защиту насосов от сухого пуска, защиту от перепадов и сбоев электропитания в сети предприятия. Терморегуляторы позволяют контролировать температуру в баках и температуру воздуха при сушке.

Панель управления предоставляет оператору следующие возможности:

- включение и выключения машины;

- управление люком рабочей камеры (безопасное двуручное);

- выбор, запуск и остановка программы;

- отключение машины кнопкой аварийного выключения.

Панель управления имеет визуальную индикацию режимов работы и звуковой сигнал окончания процесса.

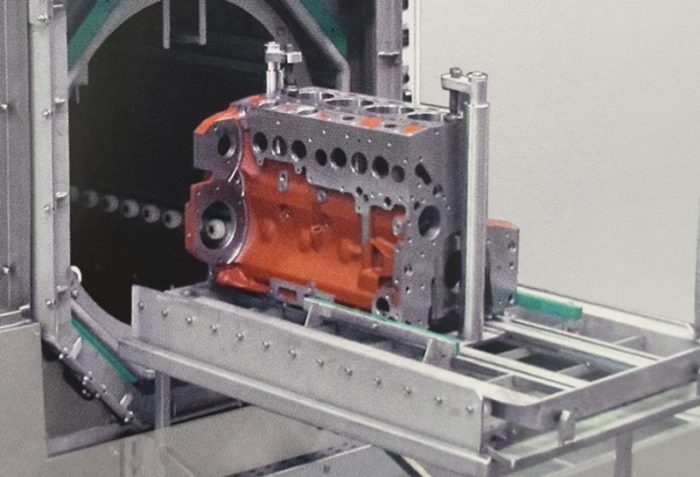

2.6 Загрузка деталей:

детали загружаются в корзину, либо устанавливаются на загрузочную платформу и с загрузочного стола перемещаются в рабочую камеру оператором установки.

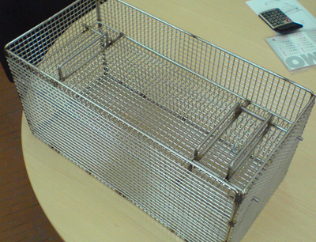

Основная корзина

(входит в базовую комплектацию);

- изготавливается из нержавеющей стали AISI304;

- размер ячеек 10х10 мм.;

- имеет крышку на защелках, прижимающую детали с регулировкой по глубине;

- конструкция корзины с прижимной крышкой позволяет фиксировать различные по размерам детали, исключая их соударения при вращении корзины.

Пластиковое покрытие для основной корзины (дополнительная опция)

Пенал для мелких деталей (дополнительная опция) набор 4шт.

- изготавливается из нержавеющей сетки с ячейкой 0,8 мм.;

- жесткий каркас из нержавеющей стали AISI304 1,5 мм.;

- крышка задвижная;

- устанавливается внутри основной корзины.

Корзина для мелких деталей (дополнительная опция).

- изготавливается из нержавеющей сетки с ячейкой 0,8 мм.;

- имеет жесткий каркас из нержавеющей стали AISI304 1,5 мм.;

- крышка вкладная на защелках без регулировки по высоте.

Система пластиковых разделителей и держателей деталей (дополнительная опция).

Каталог по запросу

Платформа для загрузки и фиксации тяжелой детали

Разрабатывается индивидуально

3. Преимущества:

- система вращения/покачивания деталей входит в базовую комплектацию;

- машина комплектуется сетчатой корзиной с прижимной крышкой, регулируемой по высоте и исключающей соударения деталей при вращении;

- фильтр грубой очистки большой емкости на сливе из рабочей камеры в базовой комплектации;

- увеличенная на 25% производительность дистилляции растворителя в базовой комплектации. Растворитель работает без замены неограниченно долго – существенная экономия денег;

- на 30 % уменьшено энергопотребление благодаря системе дистилляции с рекуперацией тепла и теплоизоляции баков – существенная экономия денег;

- фильтры механической тонкой очистки могут задерживать загрязнения от 1 мкм;

- более удобная загрузка при комплектации машины загрузочным столом с роликовым транспортером;

- в установке реализованы все возможные виды обработки – струйная, погружная, вращение корзины, покачивание корзины, возможность комбинирования. Обработка деталей проходит в одной камере без необходимости перемещения деталей между стадиями, в автоматическом режиме без участия оператора;

- простота обслуживания. Легкодоступные грязевые фильтры (грубой очистки), дно рабочей камеры и накопительных баков имеет большой наклон для очистки;

- качественные материалы и комплектующие – нержавеющая сталь AISI 304-316, форсунки SprayingSystems.

4. Технические характеристики:

| Параметры | МКС-10Е (размеры) | МКС-50Е (размеры) | МКС-100Е (размеры) | МКС-110Е (размеры) | МКС-150Е (размеры) | МКС-500Е (размеры) | МКС-700Е (размеры) | ||

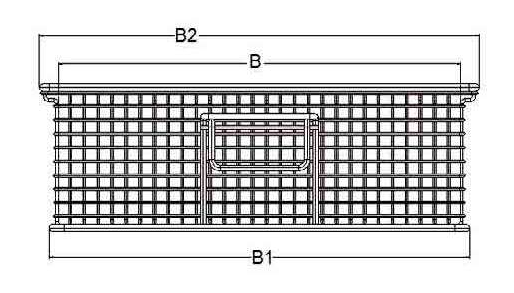

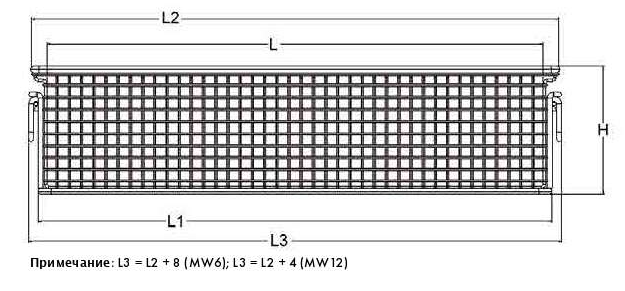

| Габаритные размеры машины*, (мм). На схеме: А(А1) х В х С | 1200(1600) х 1400 х 2200 | 1200(1700) х 1420 х 2300 | 1250(2000) х 2150 х 2400 | 1250(2000) х 2150 х 2400 | 1675(2425) х 2750 х 2540 | 4510 х 2750 х 2330* | 2225(3330) х 3800 х 2540 | ||

| Размер загрузочной корзины, мм | 371 х 221 х 200 | 521 х 321 х 200Е | 608 х 408 х 300 | 651 х 451 х 300 | 750 х 550 х 450 | 1500 х 500 х 500 | 1100 х 1100 х 550 | ||

| Высота приёмного стола моющей камеры (мм) | 1100 | 1100 | 1100 | 1100 | 860 | 860 | 1125 | ||

| Вес одновременно промываемых деталей (max) (кг) | 50 | 150 | 150 | 300 | 200 | 500 | |||

| Количество циклов мойки в час | 2 | 2 | 2 | 2 | 2 | 2 | 2 | ||

| Давление рабочей жидкости при струйной обработке (бар), | 4 | 4 | 4 | 4 | 4 | 3-10 | 4 | ||

|

Объем заправки, л 1 бочка = 300 кг (200л) с учетом эксплуатации |

300 | 300 | 600 | 600 | 1200 | 3000 | 4000 | ||

| Мощность потребляемая\пиковая, кВт | 4/12 | 5/12 | 7/15 | 7/15 | 10/25 | 11/20 | 15/32 |

5. Комплектация:

*Программируемая система управления с цветной сенсорной панелью 7 дюймов ;

*Сдвижной загрузочный люк с пневмоприводом;

*Фронтальная загрузка;

*Загрузочный стол;

*Корзина для деталей сетчатая, ячейка 10х10, прижимная крышка с регулировкой по высоте;

*Система сушки деталей с конденсацией паров;

*Система вращения/покачивания деталей с системой позиционирования корзины по абсолютному энкодеру;

*Дистилляция растворителя 4кВт;

*Двойной влагоотделитель;

*Система рекуперации тепла при дистилляции;

*Основная промывка с заполнением рабочей камеры до оси вращения;

*Ополаскивание деталей чистым растворителем;

*Фильтр грубой очистки на сливе из рабочей камеры;

*Фильтр тонкой очистки растворителя;

*Система нагрева и поддержания температуры растворителя 80С;

*Датчики уровня в баках и в рабочей камере;

*Баки, трубопровододы и соединительная аппаратура из нержавеющей стали AISI304;

*Встроенная система местных отсосов;

*Облицовочные панели, полная кабинетная защита из оцинкованной стали 1,5 мм с порошковым покрытием;

* Заправочное устройство;

* ЗИП для машин работающих на ПХЭ;

С 2020 года, в базовую комплектацию входит:

Встроенная система охлаждения;

Система автоматической очистки дистиллятора;

Опции:

Система вакуумной сушки 5 мБар

Включает в себя:

Предварительное вакуумирование РК и деталей;

Вакуумная сушка;

Вакуумная дистилляция (для машин на ПХЭ, МС и гидрокарбонах)

Система ультразвуковой промывки Weber Ultrasonics (Германия)

Датчик концентрации паров ПХЭ в рабочей зоне

Система дополнительного подогрева при сушке

Регенератор растворителя увеличенной мощности

Отзывы и референц-лист

| Наименование предприятия | Город |

| ООО «Столичный ювелирный завод «АДАМАС» | Москва |

| ООО «Компания ОВАКС» | Москва |

| ОАО «Плутон» | Москва |

| ЗАО «Светлана-Рентген» | Санкт-Петербург |

| ОАО «ЭЛТРА-ТЕРМО» | Ржев |

| ОАО «Рязанский завод металлокерамических приборов» | Рязань |

| ТОО «ПавлодарМетизЦентр» | Павлодар |

| ОАО «ОКБ-ПЛАНЕТА» | В. Новгород |

| ЗАО НТЦ «Трансэлектро» | Н. Новгород |

| ОАО «ЭЛЕКТРОПРИБОР» | Воронеж |

| ОАО «Электроприбор» | Чебоксары |

| ОАО «Завод ЭЛЕКТРОПУЛЬТ» | Санкт-Петербург |

| ЧУП «Светоприбор» ОО «Белтиз» | Минск |

| ОАО «Манотомь» | Томск |

| ОАО «Юрьев-Польский завод «ПРОМСВЯЗЬ» | Юрьев-Польский |

| ОАО «Электроавтомат» | Алатырь |

| ОАО «Ратеп» | Серпухов |

| ОАО «Поликонд» | Рязань |

| ОАО НПП Квант | Москва |

| ОАО Гран | Волжск |

| УП «Гефест-техника» | Брест |

| ООО «НПФ «Микран» | Томск |

| ЗАО «ТрубМеталлоКомплект» | Москва |

| ОАО «Щербинский лифтостроительный завод» | Щербинка |

| ФГУП «КЭМЗ» | Калуга |

| Филиал «ЦКИБ СОО» | Тула |

| ОАО «Полет» | Иваново |

| ОАО Завод Элекон | Казань |

| ФГУП «ГКНПЦ им. М.В. Хруничева» | Королев |

| ООО «Мелитопольский завод подшипников скольжения» | Мелитополь |

| ЗАО Евроэкопласт | Москва |

| ФГУП НИИМаш | Нижняя Салда |

| ОАО РТИ | Москва |